บทนำ อบรม หลักสูตร SPC

หลักสูตร SPC : Statistical Process Control การนำสถิติต่างๆเข้ามาประยุกต์ใช้ในการควบคุมตัวแปรต้นต่างๆ ( 4M1E ) เพื่อให้กระบวนการมีความเสถียร(Stable) โดยมีเป้าหมายให้ตัวแปรตาม ( ผลิตภัณฑ์ ) มีลักษณะดังนี้

ขั้นตอน SPC : Statistical Process Control : หลักสูตร SPC

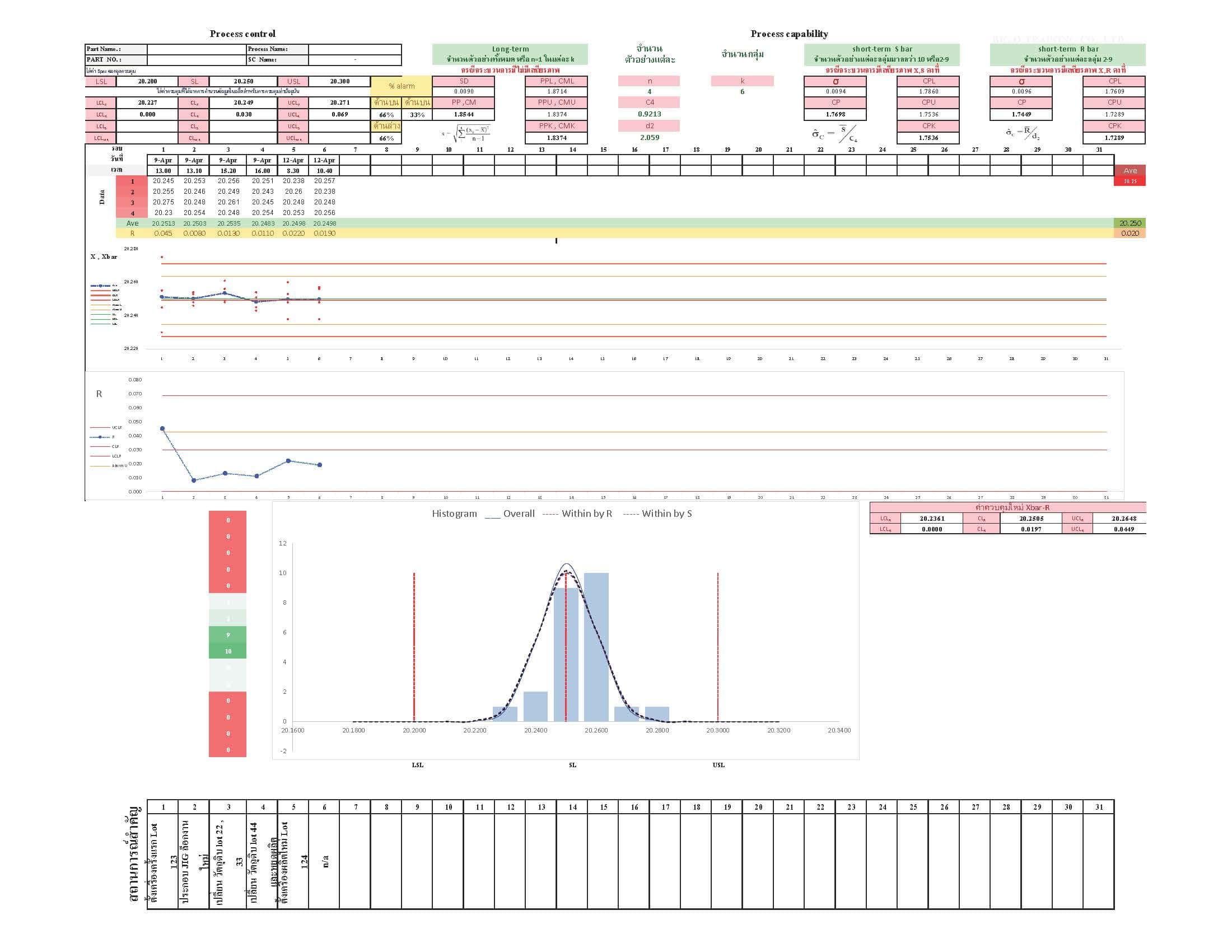

การวิเคราะห์ความสามารถของกระบวนการ Process Capability Analysis ( PCA )

ก่อนการเริ่มต้นวิเคราะห์ “ ความสามารถของกระบวนการ ” ต้องตรวจสอบเพื่อให้แน่ใจว่ากระบวนการมีความเสถียร Stability

ในการทดลองผลิตครั้งแรกต้องเริ่มต้นจากการประเมินกระบวนการโดยใช้ข้อมูล long-term และตรวจสอบในครั้งถัดไปโดย long-term หากรักษาสภาพได้ ให้ยืนยันความเสถียร และอาจเปลี่ยนมาใช้ข้อมูล short-term เพื่อทำนายพฤติกรรมของกระบวนการ

การศึกษาความสามารถของกระบวนการ Process Capability

ใช้ข้อมูลจากตัวอย่าง เพื่อทำนายความสามารถของกระบวนการผลิตเพื่อยืนยันว่าผลิตชิ้นส่วนที่เป็นไปตามข้อกำหนดได้ดีเพียงใด

Cp, Cpk ใช้ข้อมูล “short-term” เพื่อทำนายพฤติกรรมของกระบวนการ

Pp, Ppk ใช้ข้อมูล “long-term” เพื่อประเมินพฤติกรรมของกระบวนการ

2.2.11.2 ดัชนีคุณภาพ (Quality Indices)

Pp, Ppk ดัชนีสมรรถนะ จะใช้ “ ค่าความแปรผันโดยรวม Over all ” โดยใช้ข้อมูล long-term ( ข้อมูลตัวอย่างแต่ละค่า โดยใช้ค่าเบี่ยงเบนมาตรฐาน (Standard deviation) [root mean square equation] สำหรับกระบวนที่ไม่มีเสถียรภาพอยู่ตลอด (Chronically Unstable process) แต่ผลลัพธ์สอดคล้องกับข้อกำหนดเฉพาะและคาดหมายรูปแบบได้ ควรใช้ Ppk

Cp, Cpk ดัชนีความสามารถ จะใช้ค่า “ความแปรผันภายในกลุ่มย่อย with in” โดยใช้ข้อมูล short-term สำหรับกระบวนการ “ ที่มีเสถียรภาพ” (The Capability Index for Stable process) จะใช้ค่า การประมาณซิกม่า (Sigma) โดย (R- bar/d2 หรือ S-bar/c4)

ศึกษาสมรรถนะของกระบวนการ PP , PPK ( สำหรับข้อมูล long-term )

Pp = Process Performance Potential และ Ppk = Process Performance Index คือ ดัชนีสมรรถนะของกระบวนการ สำหรับกระบวนการที่ยังไม่คงที่ ซึ่งอาจมีความแปรผันที่เป็นธรรมชาติและความผิดปกติปนอยู่

จำนวนกลุ่มตัวอย่างที่

ลูกค้าทั่วไป 30 ชิ้น

SPC ( AIAG ) 25 ชิ้น

Ford 125 ชิ้น

Bosch 125 ชิ้น

GM 250 ชิ้น

TOYOTA 50 ชิ้น

ศึกษาสมรรถนะของกระบวนการ CPM ( สำหรับข้อมูล long-term )

มาจากแนวคิดของ เส้นโค้งความเสียหาย (Loss Curve) ของ Taguchi (ปราชญ์ด้านคุณภาพชาวญี่ปุ่น) จากแนวคิดที่ว่าคือ เมื่อใดที่ค่าเฉลี่ยของกระบวนการเริ่มเบี่ยงเบนจากค่าเป้าหมายจะเริ่มมีความสูญเสีย/เสียหาย (loss) เกิดขึ้น และคุณภาพที่ได้จะเริ่มแย่ลง ดังนั้นการที่ทำให้อยู่ภายใต้ข้อกำหนดเฉพาะเท่านั้นไม่เพียงพอ แนวคิดเรื่องความสูญเสียของลูกค้าเมื่อชิ้นส่วนนั้นไม่อยู่ในข้อกำหนดเฉพาะเท่านั้นจึงเป็นเรื่องที่ไม่ถูกต้อง ในมุมมองของลูกค้า ไม่ว่าจะผลิตภัณฑ์ที่แทบจะไม่ตรงกับข้อกำหนดเฉพาะนั้น ไม่ว่าจะดีหรือไม่ดี ลูกค้าจะมองว่าเป็นของที่ไม่ตรงกับข้อกำหนดเฉพาะ ดัชนีนี้เลยมีการใช้ชื่อ Taguchi Capability Measure (Cpm) ตามชื่อผู้พัฒนา

Taguchi Capability Measure (Cpm) คือ การวิเคราะห์ความสามารถด้านสมรรถนะของกระบวนการด้วยค่ากลางจากข้อกำหนดเฉพาะ

ศึกษาความสามารถของกระบวนการ CP , CPK ( สำหรับข้อมูล short-term )

Cp = Process Capability Potential และ Cpk = Process Capability Index คือ ดัชนีความสามารถของกระบวนการ สำหรับกระบวนการที่คงที่แล้ว ซึ่งอาจมีความแปรผันที่เป็นธรรมชาติ แต่ไม่มีความผิดปกติปนอยู่

จำนวนกลุ่มตัวอย่างที่ต้องเก็บเป็นกลุ่มย่อย k>1

เช่น ใช้ชุดข้อมูลที่มีอย่างน้อย 25 กลุ่มย่อยและขนาดกลุ่มย่อยอย่างน้อย 5 สำหรับการวัดอย่างน้อย 125 ครั้งโดยใช้วิธีการสุ่มตัวอย่างแบบมีเหตุผล (ดูคู่มือ AIAG SPC) กลุ่มย่อยจะต้องมีการวัดจากส่วนที่ต่อเนื่องกัน โดยเว้นระยะเท่ากันตลอดประชากรที่กำลังประเมิน (ขั้นต่ำ 300 ส่วน)

Ford 125 ชิ้น

Bosch 125 ชิ้น

GM 250 ชิ้น

TOYOTA 50 ชิ้น

แผนภูมิควบคุมสำหรับการควบคุมกระบวนการด้วยสถิติ

ลักษณะของความแปรผัน มี 2 ประการ

– ความแปรผันตามธรรมชาติ (Common Cause)เป็นความแปรผันที่เกิดจากสาเหตุธรรมชาติ โดยค่าความแปรผันมีลักษณะเสถียรภาพ สามารถคาดการณ์ได้ ซึ่งทางเทคนิคได้อนุญาตไว้แล้วในค่าพิกัดความเผื่อของชิ้นงาน (Tolerance)

– ความแปรผันจากความผิดปกติ (Special Cause) เเป็นความแปรผันที่เกิดจากสาเหตุผิดพลาด เนื่องจากปัจจัยภายนอก ค่าดังกล่าวจะไม่เสถียร และคาดการณ์ไม่ได้

ในปี ค.ศ.1924 ชิววาร์ท (Walter Chewhart) ซึ่งถือว่าเขาเป็นบิดาของแผนภูมิควบคุมคุณภาพ ได้สร้างแผนภูมิควบคุมคุณภาพขึ้นมาใช้ในการควบคุมการผลิต

ประโยชน์ สำหรับเฝ้าติดตาม (Monitoring ) จากข้อมูลที่เกิดขึ้น เพื่อให้ทราบถึงการเปลี่ยนแปลงตามกาลเวลา ว่ายังอยู่ในพิกัดที่กำหนดหรือไม่อย่างไร

ในกระบวนการ 8 รูปแบบ ตามกฎ 8 ข้อของเนลสัน (The eight Nelson Rules) โดยผู้นำเสนอ คือ Dr. Lloyd S. Nelson ซึ่งตีพิมพ์ในวารสาร Journal of Quality Technology column (April 1984)

ตารางสรุปการทดสอบทั้ง 8 แบบสำหรับการวิเคราะห์สาเหตุพิเศษ (Special Cause Tests):ใน Minitab

ในปัจจุบันสีเป็นเครื่องมือควบคุมด้วยสายตาชนิดหนึ่งที่ทำให้ผู้ปฏิบัติสามารถเข้าในและนำไปสู่การกระทำได้อย่างถูกต้อง

“R” RED สถานะผิดปกติ

“Y” YELLO สถานะควรเฝ้าระวัง

“G” GREEN สถานะปกติดีมาก

ข้อควรทราบ

การใช้สีสำหรับการบ่งชี้ของ SPC มุ่งเน้นการลดความแปรผันไม่ให้เกิดขึ้นดังนั้นสีเหลือง ควรอยู่ในช่วง 6-Sixma ที่ได้จากการคำนวณ UCLและ LCL ใหม่ใช่ USL และ LCL

วัตถุประสงค์ อบรม หลักสูตร SPC

1.เพื่อให้มีความรู้ความเข้าใจแนวคิดและขั้นตอนของการควบคุมกระบวนการด้วยเทคนิคทางสถิติ SPC

2.เพื่อให้สามารถการวิเคราะห์ความสามารถของกระบวนการ Process Capability Analysis ( PCA ) Cp, Cpk และ Pp, Ppk

3. เพื่อให้สามารถใช้แผนภูมิควบคุมสำหรับการควบคุมกระบวนการด้วยสถิติ

กลุ่มเป้าหมาย : ผู้จัดการ หัวหน้างาน และผู้ที่สนใจ

จำนวนผู้เข้าอบรม : 30 คน/รุ่น

กำหนดการอบรม อบรม หลักสูตร SPC

บทนำ

– จุดมุ่งหมายของ IATF16949 และความสัมพันธ์กับ Core Tools

– SPC คืออะไร และวัตถุประสงค์การดำเนินงาน

– ขั้นตอนของวัฏจักร PDSA การปรับปรุงกระบวนการต่อเนื่อง

– แนวคิดการใช้ SPC เพื่อควบคุมกระบวนการ

– ข้อกำหนด IATF 16949 ที่เกี่ยวข้องกับ SPC

ความรู้พื้นฐานด้านสถิติเพื่อการควบคุมกระบวนการ

– การเก็บข้อมูลทางสถิติ , ประเภทข้อมูล

– การวัดแนวโน้มเข้าสู่ศุนย์กลาง (Measure of location)

– การวัดการกระจายของข้อมูล (Measure of Dispersion)

– Workshop การใช้สถิติในการทบทวนข้อมูลในอดีตและพยากรณ์อนาคต

– การศึกษาความผันแปร (Variable) โดย histogram

ขั้นตอนการควบคุมกระบวนการด้วยสถิติ

– ขั้นตอนการวิเคราะห์และรักษา ความสามารถของกระบวนการ

– ข้อกำหนด PPAP (PPAP Requirements) ที่เกี่ยวข้องกับการประเมินความสามารถกระบวนการ สำหรับการเลือกใช้ Cp, Cpk และ Pp, Ppk

การวิเคราะห์ความสามารถของกระบวนการ Process Capability Analysis ( PCA )

– ความเสถียรของกระบวนการ Process Stability

– พฤติกรรมกระบวนการระยะสั้นและระยะยาว

– ความแตกต่างระหว่าง Cp, Cpk และ Pp, Ppk

– ผลความแตกต่างระหว่างการใช้ค่าเบียนเบนมาตรฐาน

– เทคนิคการประมาณค่าโดย Cp, Cpk และ Pp, Ppk ไม่ต้องใช้การคำนวณ

ศึกษาสมรรถนะของกระบวนการ Pp, Ppk (long-term)

– การคำนวณค่า Pp , Ppk 30 ข้อมูล

– การตีความผล และ สภาพของข้อมูลจาก histogram

– การคำนวณค่า Pp , Ppk 100 ข้อมูล

– การตีความผล และ สภาพของข้อมูลจาก histogram

ศึกษาความสามารถของกระบวนการ Cp, Cpk (short-term )

– การคำนวณค่า Cp , Cpk

– การตีความผล และ สภาพของข้อมูลจาก histogram

ศึกษาความสามารถของกระบวนการข้อมูลแบบนับ

– การคำนวณค่าความสามารถ Capability ในการผลิตสินค้าดี

แผนภูมิควบคุมสำหรับการควบคุมกระบวนการด้วยสถิติ

– สาเหตุของความแปรผัน

– แผนภูมิควบคุม (Control chart) คืออะไรและคุณสมบัติเครื่องมือ

– การเลือกใช้แผนภูมิควบคุม

– รูปแบบของจุดในกราฟที่ส่งสัญญาณว่าเกิดความผิดปกติ

– ความสัมพันธ์ระหว่างแผนภูมีควบคุมและฮิตโตแกรม

– การแจ้งเตือน ( Alarm ) ระหว่างผู้ควบคุมตัวแปรต้นและผู้ตรวจสอบตัวแปรตาม

การควบคุมระหว่างผลิตโดยข้อมูลเชิงเดี่ยว

– แผนภูมิควบคุมค่าเดี่ยวและพิสัยเคลื่อนที่ X-MR

– ขั้นตอนการควบคุมและศึกษาระหว่างผลิต

– เก็บข้อมูลและกำหนดค่าควบคุม UCL , LCL

– เทคนิคการจัดทำกราฟควบคุม

• การแบ่งช่วงข้อมูลในกราฟควบคุม

• การใช้สี G Y R เพื่อบ่งชี้ความผิดปกติ

– การประเมินผลของ X-MR

การควบคุมและศึกษาระหว่างผลิตโดยข้อมูลแบบกลุ่ม

– แผนภูมิควบคุมค่าเฉลี่ยและพิสัย X-R

– ขั้นตอนการควบคุมและศึกษาระหว่างผลิต

– เก็บข้อมูลและกำหนดค่าควบคุม UCL , LCL

– การประเมินผลของ X-R และทำความเข้าใจกับสาเหตุที่น่าจะเป็น เช่น อาการจากเครื่องจักรสึกหรอ เครื่องจักรเสีย ตั้งเครื่องผิด เป็นต้น

– แผนภูมิควบคุม X-S และสูตรคำนวณ

การควบคุมและศึกษาระหว่างผลิต ข้อมูลแบบนับ Attribute

– แผนภูมิควบคุม P Chart , %

– ขั้นตอนการควบคุมและศึกษาระหว่างผลิต

– เก็บข้อมูลและกำหนดค่าควบคุม UCL , LCL

– แผนภูมิควบคุม np และสูตรคำนวณ

– แผนภูมิควบคุม u และสูตรคำนวณ

– แผนภูมิควบคุม c และสูตรคำนวณ

การระบุ SPC ในเอกสาร PFMEA/Control Plan

– Q&A

รูปแบบการอบรม

– บรรยาย 70% Workshop 30%

– การทำกิจกรรมทุกคนจะทำ workshop ที่สถาบันได้จัดเตรียมไว้ให้ในแต่ละหัวข้อ

สิ่งที่องค์กรต้องจัดเตรียม

เครื่องคิดเลข ไม่บรรทัดและดินสอ ถ้ามีปากกาเน้น สี เขียว เหลือง แดง จะดีมากเนื่องจากจะมีสอนการทำ การควบคุมด้วยการตาในกราฟควบคุมด้วย